Fuente: La Nación ~ Desde que el calzado es calzado que los cordones representan una parte vital de los pies, aunque no del todo valorada como es debido. Primero, porque casi nadie los ve como una tecnología -primitiva, pero tecnología al fin- que permite ajustar el zapato o la zapatilla al pie, para que no se mueva ni se salga. Y segundo, porque muchos imaginaron un futuro en el que se pudiera prescindir de ellos; o mejor dicho, con cordones autoajustables, como los de esa fantasía llamada “Volver al Futuro”. Para mucha gente atarse los cordones es una molestia, y es una molestia cuando se desatan; y ni que hablar cuando hay que enseñarle a un niño o niña a anudar sus zapatillas. Los cordones, es evidente, no tienen buena prensa. Pero aún así, Daniela y Emanuel no se imaginan qué sería de su vida sin ellos.

“La cordonería” es el nombre del emprendimiento paralelo que ambos transformaron en ocupación full time. Emanuel Calvito tenía unas Nike Air Force 1 detonadas a las que ya les había cambiado la suela, y la única forma de imprimirles algo de vitalidad era con cordones nuevos. Pero el detalle, es que no había buenos cordones, y todo se limitaba a la pequeña oferta que se suele encontrar en esos pequeños negocios de compostura de calzado o en los supermercados. Blancos, negros, y no mucho más. Y Emanuel, que tenía algo de roce con el sector de los avíos textiles (todo eso que incluye una prenda salvo la tela, como por ejemplo cierres, botones y elásticos) pensó que no estaría mal vender cordones distintos, de buena calidad, de colores y con la onda suficiente como para revitalizar una zapatilla.

Crisis que generan ideas

Casi siempre las ideas surgen en las crisis, y la crisis de Emanuel y de Daniela Migueleto -la otra protagonista de esta historia- fue en plena luna de miel. Una demora en el cruce del Cristo Redentor no les iba a permitir llegar a tiempo para volver a trabajar. “Estoy varado, no puedo volver, dame un día más”, pidió Emanuel, pero no. Y renunció. Ya de vuelta, se dieron cuenta de que no se puede vivir del amor. “Llegamos y nos encontramos con que nos faltaba un sueldo completo. Y que había que pagar alquiler, las expensas y vivir”, dice Daniela, que hasta ese momento trabajaba como recepcionista en una empresa. Y entonces, cuando lo que más faltaba además de dinero era tiempo, Daniela y Emanuel se pusieron a fabricar cordones.

Un simple click en Instagram en el hashtag #sneakers (zapatillas en inglés) devuelve una búsqueda de 41 millones de publicaciones. Y cuando La cordonería empezó a mostrar ahí su producto la exposición fue instantánea. “Y como él ya tenía la experiencia de vender avíos, empezamos con la idea de vender al por mayor, es decir, a los fabricantes, pero eso que teníamos le empezó a gustar a los chicos, y el público cambió”, dice Daniela. “Subíamos una foto a Instagram y mostrábamos una zapatilla con otros cordones y los chicos se prendían. Ellos nos pidieron”, cuentan.

La mecánica del éxito

La mecánica era simple: después de las 19, cuando ellos volvían del trabajo, los clientes pasaban por su casa a retirar sus cordones, prolijamente envueltos en un folio de nylon. Pero un día, sin folios y con un comprador esperando en la vereda, Emanuel metió los cordones en un tubo golosinero que les habían dado en el candybar de un cumpleaños infantil. Y al cliente le encantó. Un claro ejemplo de que el packaging es tan importante como el producto a la hora de generar identidad. “Ahí supimos que teníamos que vender los cordones en esos tubos”, dice Emanuel.

En junio de 2019 la primera compra en el Once fue de diez tubos. La segunda, de cien, para ganarle a la inflación. Hoy reciben envíos de diez mil tubos preforma (así se llaman), que de alguna manera meten en su departamento y base de operaciones.

“La evolución fue muy rápida”, dice Daniela. “Cuando empezamos a vender y los venían a buscar a la puerta del edificio, vendíamos dos por semana, cinco en una buena”. Y mientras la gente empezaba a consultarles más y más, ellos seguían perdiéndose ventas porque tenían que estar en sus trabajos. Por eso empezaron a dejarlos en consignación en locales, para no perder ventas. Pero como la presentación era tan importante, tenían que buscar un exhibidor. Y fueron otra vez a caminar por Once en la búsqueda de algo que se adaptara a lo que ellos querían mostrar. Los llevaron a su departamento -el mismo lugar en donde hoy descargan los diez mil tubos- y los pintaron con aerosol en el balcón.

Cada sábado, el día en el que no trabajaban, el Tren Sarmiento los guiaba en su recorrido: Moreno, Paso del Rey, Merlo, Castelar, Morón, Ramos Mejía, Ciudadela, Liniers, Floresta, Flores y Caballito. “Teníamos suerte de que los locales quedaban cerca de las estaciones”, dicen. Siempre con la bolsa con los tubos cordoneros para reponer cada exhibidor. “Cada vez que llegábamos y veíamos que habían vendido todo pensábamos ‘guau, eso es mucho para nosotros’”, dice Emanuel.

El cordón es de fabricación nacional y con insumos nacionales, salvo por un material reflectivo que no se produce en el país. Todo -desde el diseño hasta la producción, envasado y distribución- es propio. “Decimos que La cordonería es como una familia porque todos colaboran, todos escuchan y todos opinan”, dice Daniela. “Aprendimos a que los cordones tienen un alma que va oculta en el centro, que es lo que hace que no se desaten, pero que algunos cordones planos es mejor que no lo tengan, que el acetato de las puntas tenía que ser más fuerte y que en los colores la gente tiene voz y voto”.

Ellos sabían que el producto era bueno, y parece que la competencia también. Un día otra marca salió a vender lo mismo, en el mismo packaging. “Es como cuando te copiaban la tarea y le cambiaban el nombre”, dice Emanuel. “Me llamaron para contarme lo que había pasado, y durante los primeros cuatro minutos sentí impotencia, pero después fue pura satisfacción. Eso demostraba que estábamos haciendo las cosas bien. Eran cuatro marcas grandes asociadas para competir con nosotros dos, y lo cierto es que la gente nos siguió eligiendo”, dicen. “No me parece mal que otros se pongan a fabricar cordones o que hagan lo que hacemos, porque le están dando un poco más de vida a nuestra idea”, agrega Emanuel.

El objetivo inicial -tener un proyecto en común, poder pasar más tiempo juntos, tener un ingreso extra- se cumplió con creces cuando ambos pudieron dejar sus trabajos y dedicarse de lleno a trabajar en su negocio. De pasar las noches enteras llenando tubos, pegando etiquetas y armando pedidos pasaron a ocuparse de todo en horarios más normales. “Nos empezaron a pedir producto en el interior, y con lo que cobrábamos de Rosario o Mendoza podíamos comprar más tubos, más hilo y fabricar en más colores”, dice Daniela. Y el crecimiento fue exponencial. Hoy, en plena pandemia, La cordonería también tiene una línea de ropa. “Nos pedían más, aparecieron las cadenas más grandes, los chicos compartían fotos, se acercó más gente”. De vender en 12 locales pasaron a 100 y después a 300. Hoy tienen casi 600 puntos de venta en la Argentina, Uruguay, Brasil, Paraguay, Bolivia y España.

¿Y sabían hacer todo eso que estaban haciendo?

No. No estudiamos ni nos capacitamos en esto. Ni redes, ni marketing ni comercialización. Aprendimos haciendo y siendo reales. Y trabajando mucho.

¿Y qué aprendieron?

Que hay mucha gente que maneja buenos principios y valores. Que si nos ayudamos entre todos podemos salir adelante en muchos aspectos. A trabajar en equipo. A que si querés algo y le ponés todo lo que tenés, en algún momento va a llegar. Ver que la gente usa esos cordones que quizás entubamos en alguna madrugada, y los mensajes que nos mandan contentos con lo que hacemos…nos hace entender que el mejor marketing son nuestros clientes felices.

Medición. Cada tipo de calzado, necesita de un espesor determinado de cuero.

Medición. Cada tipo de calzado, necesita de un espesor determinado de cuero. Mediante el flexómetro se evalúa el comportamiento del cuero y de su película de terminación.

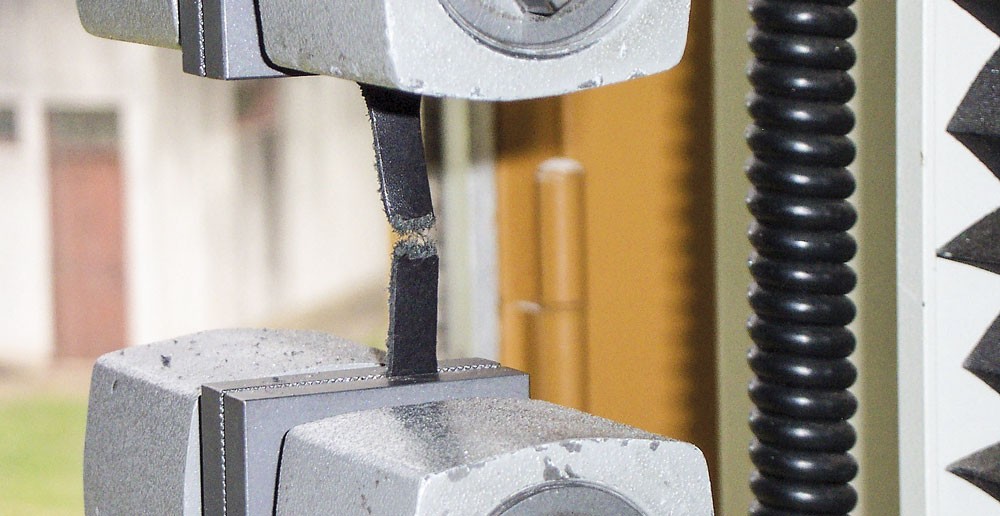

Mediante el flexómetro se evalúa el comportamiento del cuero y de su película de terminación. En el proceso de armado del calzado, los cueros deben garantizar resistencia al desgarro y rotura.

En el proceso de armado del calzado, los cueros deben garantizar resistencia al desgarro y rotura. Con el dinamómetro se evalúa la resistencia a la tracción, desgarramiento y alargamiento porcentual de los cueros.

Con el dinamómetro se evalúa la resistencia a la tracción, desgarramiento y alargamiento porcentual de los cueros.